成功案例:雷諾集團成功導入EINES自動化間隙面差檢測系統

EINES Vision Systems在位于西班牙帕倫西亞的雷諾集團工廠安裝了一個具有立體視覺技術和零件規格錯漏裝檢測的隧道系統。

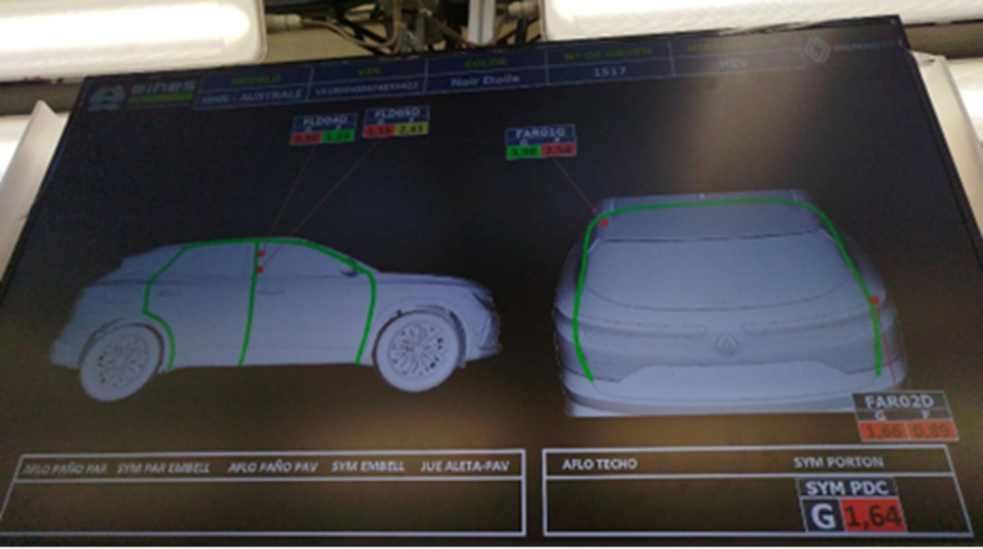

在不斷追求生產進步和數字化的過程中,雷諾集團帕倫西亞工廠再次信任EINES Vision Systems視覺系統,將裝配質量控制的關鍵階段實施自動化:精準的間隙面差檢測,以及車身美觀和零件規格的視覺檢測。為了實現這一目標,基于EIFIS技術(EINES Inline Gap & Flush Inspection System) 的下一代隧道系統已經實施,將兩種強大的技術集成到一個系統中:立體視覺檢測和多重防錯。

該隧道在車輛行駛時運行,不受產線時間的影響,能夠對數百個車輛部分進行三維測量,同時驗證裝飾件、車輪、天線或徽標等外部元素是否正確定位并與車輛模型相匹配。

混合計量+規格驗證系統

EIFIS隧道代表了一項技術突破,將先進的計量能力與自動目視檢測相結合。得益于高分辨率攝像頭和鏡面照明,該系統可以捕捉車輛的幾何形狀和視覺細節,以驗證可見元素的正確安裝。

計量部分依賴于立體視覺技術,它使用校準的相機對來捕捉極其精確的立體圖像。從這些圖像中,系統重建了車輛表面的3D點云,然后將其與汽車的CAD模型相關聯。這種比較確定了工程定義的測量區域,并計算出間隙(部件之間的分離)和面差(表面之間的高度差)的精確值。

根據客戶定義的公差自動評估這些測量值,確保全面的裝配質量控制,而無需物理接觸或人工干預。

具有多重防錯功能的零件規格驗證

除了尺寸測量外,該隧道還采用了EINES的多重防錯(MEP)系統來驗證零件的規格。該模塊可以檢測外部組件的存在、缺失或錯位,確保與每個單元的特定配置保持一致。

多重防錯技術使用一組驗證引擎分析每個捕獲的圖像,包括:

- 模式識別(定位器)識別零件及其正確位置。

- 顏色檢測(HSL Color)以驗證特定的飾面或裝飾。

- 距離測量(測量),以確認某些元素的對齊。

- 顏色比較(顏色比較器),以驗證顏色匹配。

- 高級邏輯(表達式),允許組合條件來檢測復雜的錯誤。

- 機器學習算法(AI/機器學習),用于檢測變量或不確定性對象。

在同一隧道中集成兩個模塊-計量和零件對規格驗證-可以在單個站點中進行更全面的質量控制,優化空間,減少時間,并保證可重復的結果。

即時反饋和預測分析

檢查是實時進行的,結果立即顯示在安裝在終點線上的監視器上,允許對任何檢測到的偏差進行快速響應。系統地收集和分析所有生成的數據,以確定趨勢,找到根本原因,并促進糾正或預防措施。

得益于該解決方案,雷諾集團帕倫西亞工廠提高了早期錯誤檢測能力,降低了返工成本,提高了最終成品質量標準。

收益和結果

這使得雷諾集團帕倫西亞工廠在整車終檢方面實現了質的飛躍。自動化的間隙面差測量,直接與CAD模型對齊,可以從第一個單元檢測到尺寸偏差,從而改善了車輛的視覺契合度并減少了返工。同時,零件規格驗證確保根據每個生產變體正確定制和組裝外部元件。

所有這些都是在產線不停機或不影響周期時間的情況下進行的,這使得EIFIS隧道在高要求的生產環境中成為保證質量、效率和靈活性的關鍵工具。

想了解有關自動化間隙面差檢測系統的更多信息,請聯系我們的團隊為您提供定制化的應用評估。

敬請垂詢:E-Mail: hcn_sensing@gcp.konicaminolta.com

產品詢價

產品詢價 維修服務

維修服務 資料下載

資料下載 聯系我們

聯系我們 電子期刊

電子期刊